先進的技術與裝備

?

裕豐從1993年起開始從事鋼筋混凝土用熱軋帶肋鋼筋產品的生產,通過多年的努力�����,積累了不少的生產和管理經驗�,培養(yǎng)了一大批專業(yè)技術骨干;同時���,通過對熱軋帶肋鋼筋生產線的不斷改造,采用了國內外同行業(yè)中的眾多先進成熟實用技術�,并根據產品質量和裕豐品牌的需要���,購入和使用了大量先進可靠的檢驗實驗設備和設施�。

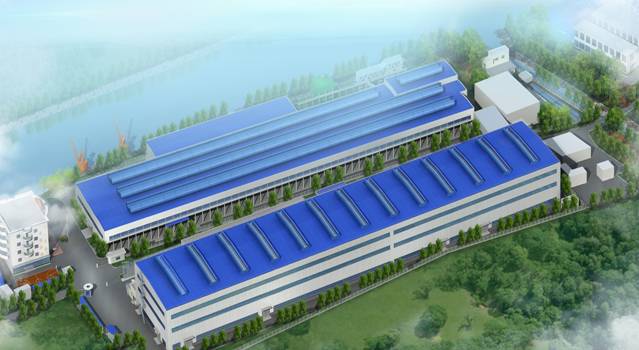

????????? ?? 裕豐集團技術改造廠房圖

1.1工藝技術方面

l?????? 生產線采用連續(xù)�����、無扭�����、高速軋制,設計最大軋制速度為18m/s,軋制穩(wěn)定順行��,非常有利于提高產品的外形尺寸精度和確保產品性能的穩(wěn)定����。

l?????? 生產線采用低溫開軋工藝,最低可以低至950℃�,除了能夠節(jié)約燃料消耗�,還對最終的鋼筋成品晶粒度控制和綜合性能提高具有良好的促進作用�����。

l?????? 小規(guī)格帶肋鋼筋產品采用切分軋制工藝生產��,可用較低的軋制速度獲得較高的產量,并且可用較少的軋機數量生產小規(guī)格產品��。

l?????? 精軋機組前和精軋機組后設有水冷設備���,便于實現對低碳低合金鋼種進行控制軋制和控制冷卻��,提高產品機械性能和強度等級�。

1.2生產設備技術

l?????? 煤氣站采用具有國際先進水平的兩段式冷凈煤氣站�����,環(huán)保有保證����,同時可以為加熱爐系統(tǒng)采用空����、煤氣雙蓄熱技術提供可靠的保障����。

l?????? 加熱爐采用空、煤氣雙蓄熱式爐型,將空�、煤氣預熱到900-1000℃�,排放煙氣溫度小于150℃�����,最大限度地利用煙氣余熱���,提高能源利用率����;同時采用多種節(jié)能措施��,提高爐子的熱效率�����。和傳統(tǒng)的加熱爐和燃燒方式相比,預計其節(jié)煤效果同比下降10%以上����。該技術具有國際先進水平�。加熱爐采用步進式加熱爐���,有多種均勻加熱措施��,鋼坯的加熱質量高,溫差小��。

l?????? 軋線主軋機均采用平/立交替布置���,交流電機單獨傳動����,實現數字化控制���,其控制精度高�、生產穩(wěn)定性好���。通過采用交流變頻技術�,節(jié)電效果顯著,預計同比交流或直流電機節(jié)電3%以上���。該技術為目前國際先進技術。粗�、中���、精軋機均選用短應力線軋機�����,其剛性大、軋輥軸承壽命長��、換輥時間短���,非常適合經常更換軋機軋輥和生產鋼筋品種多的特點�。軋線各機組后設有切頭、尾飛剪���,冷床前設有分段飛剪��。各剪機采用起—停工作制��,剪切精度高、事故率低�、維護量少����。分段飛剪還具有優(yōu)化剪切功能�����。

l?????? 軋后棒材冷卻采用步進齒條式冷床�����,冷卻均勻,所生產的鋼筋產品平直度好����。

l?????? 軋線設備由先進的計算機系統(tǒng)進行控制�����,控制功能齊全,達到國際先進水平,還可以和公司ERP管理系統(tǒng)聯網對接。

1.3檢驗檢測設備技術

裕豐熱軋鋼筋產品的檢驗檢測設備先進、適用、完備:除了檢測鋼筋外形的游標卡尺和鋼卷尺外��,檢驗鋼坯���、鋼材的化學成分使用日本島津產的光譜儀�����;檢驗鋼筋力學性能的試驗機有10T�、60T�、100T��、200T系列�,全部配備相應檢測儀表�、配置專用軟件、電腦處理和顯示相關試驗數據和參數,精確度高、準確性好;配備機械式和電液式兩種類型的彎曲機,做正彎���、反彎試驗均具備能力。另外,公司還配有針對分析煤質各項指標的全套儀器儀表��。??

? ?公司制定了詳細的計量管理制度�����,配備專業(yè)的計量人員進行計量儀器儀表的管理與維護����,與產品有關的所有檢測檢驗設備全部按相關要求做定期和周期檢定,以此確保檢測檢驗設備的合法性、準確性和穩(wěn)定性�。